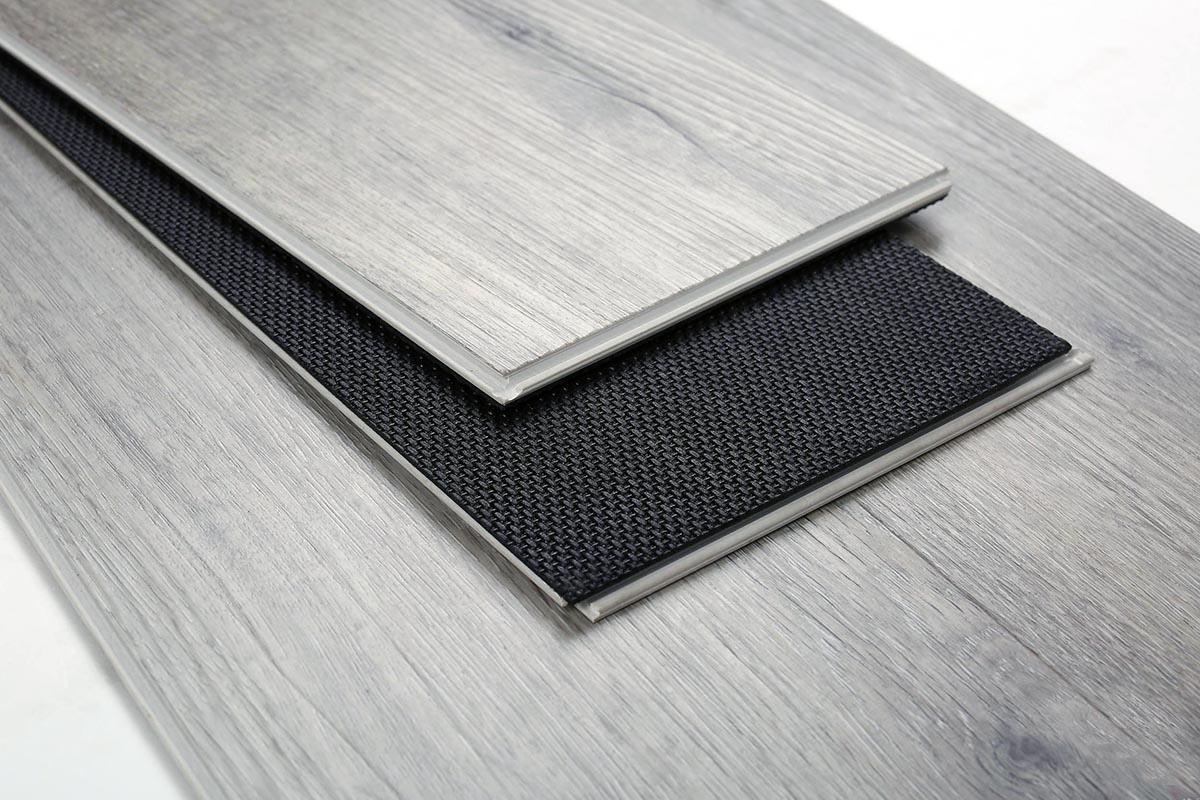

ビニール製床材や装飾用PVC製品は、その耐久性、汎用性、そしてコスト効率の高さから、現代のインテリアの定番となっています。SPC(Stone Plastic Composite)フローリング材から装飾モールディング、壁パネル、エッジトリムに至るまで、これらの製品は一貫した品質を実現するために、精密な射出成形プロセスに大きく依存しています。このプロセスの核となるのは、問題が発生するまで見過ごされがちな重要な部品、射出成形用PVC安定剤です。

床材や装飾用途におけるPVCの射出成形には、繊細なバランスが求められます。材料は、高温(160~200℃)の加工温度にも劣化なく耐え、美観(均一な色、滑らかな表面)を維持し、厳しい環境基準を満たす必要があります。適さない安定剤を選択すると、板材の黄ばみ、表面の「ブルーム」、端面の脆化、さらには生産ラインの停止など、コストのかかる欠陥につながる可能性があります。このブログでは、射出成形におけるPVC安定剤の選定、適用、最適化の方法について解説します。ビニール床材装飾プロジェクトなど、メーカーや製品開発者が直面する現実的な課題を解決します。

床材や装飾用のPVC射出成形に特殊な安定剤が必要な理由

PVCは熱やせん断に対して本質的に不安定であるため、射出成形では安定剤の使用が不可欠です。押出成形とは異なり、射出成形ではPVCは急激な温度上昇、高圧、そしてバレル内での短い滞留時間にさらされるため、脱塩化水素反応(HClの放出)と分子鎖の分解が促進されます。ビニール製の床材や装飾製品の場合、その影響はさらに大きくなります。

美的精度フローリング材や装飾トリムには、均一な色、光沢、そして表面の滑らかさが求められます。わずかな変色や滲み(ブルーム)でも、市場価値を損ないます。

機械的弾力性床材は歩行に耐える必要があり、装飾モールディングは耐衝撃性が求められます。安定剤はPVCの溶融強度と最終的な引張特性に影響を与えます。

環境コンプライアンス: 世界的な規制(EU REACH、米国 FDA)により、消費者向け製品における鉛やカドミウムなどの重金属の使用が禁止され、業界は環境に優しい代替品へと向かうようになっています。

射出成形されたビニル床材部品(インターロッキングジョイント、エッジプロファイル、装飾インレイなど)では、安定剤は熱劣化を防ぐだけでなく、加工性も向上させる必要があります。安定剤の配合が適切でないと、メルトフラクチャー、金型堆積物の蓄積、部品寸法の不一致といった問題が発生し、いずれも廃棄率の上昇につながります。

共通の問題を解決するPVC安定剤射出成形における課題

適切な安定剤を使用していても、メーカーは製品の品質を損なう塗布上の問題に直面することがよくあります。以下は、ビニル床材と装飾射出成形において最も頻繁に発生する問題に対する実用的な解決策です。

1. 熱劣化(黄ばみ、焦げ臭い)

問題成形中にフローリングの縁や装飾部分が黄色や茶色に変色し、装置から刺激臭のあるHClが発生します。これは、安定剤がHClを中和できなかったり、加工温度に耐えられなかったりした場合に発生します。

原因安定剤の使用量不足、有効成分の弱い低品質の安定剤、または安定剤の許容範囲を超える加工温度。厚いフローリング材の場合、金型内の熱蓄積により劣化が悪化します。

ソリューション:

- 厚肉部品の場合は安定剤の使用量(樹脂 100 部あたりの部数)を 0.5~1 phr 増やします。また、相乗効果のある複合安定剤(エポキシ化大豆油など)を使用して熱性能を高めます。

- バレル温度を 5 ~ 10℃ 下げ、スクリュー速度を下げて滞留時間を短縮します。

- 180~190℃で性能が実証されている高効率Ca-Znまたは有機スズ安定剤に切り替えます。

2. 表面のブルーム(ホワイトフロスティング)

問題: 射出成形された床材やトリムの表面に白い粉状の膜が形成され、美観と接着性が損なわれます。

原因安定剤とPVC樹脂との相溶性が悪い、または安定剤の配合に低分子量の潤滑剤が過剰に含まれている。これは低品質のCa-Zn系安定剤によく見られる現象です。

ソリューション: – PVC の分散性を向上させるには、表面改質粒子を含む安定剤を選択します。ステアリン酸含有量の高い安定剤は避けてください。

- 均一に分散させるために、成形前に安定剤を PVC 樹脂とともにマスターバッチに事前分散します。

- 補助安定剤の使用量を減らし、低融点潤滑剤を高分子量代替品に置き換えます。

3. メルトフロー不良(充填不良、メルトフラクチャー)

問題: 射出成形された床の継ぎ目または装飾パターンが不完全であり、溶融強度が低いために表面に波紋または凹凸が見られます。

原因: 溶融粘度を上昇させる安定剤、または安定剤システムにおける潤滑不足。特に希土類安定剤は、高負荷時にこの問題が発生しやすい。

ソリューション:

- 選択Ca-Zn安定剤流動性に最適化された、制御された粒子サイズと可塑化促進剤を含む配合を探します。

- 安定性を損なうことなく溶融流動性を向上させるために、外部潤滑剤(ポリエチレンワックスなど)を 0.3~0.5 phr 追加します。

- 充填中の溶融抵抗を減らすために、金型温度を調整します(10~15℃増加)。

4. 規制違反

問題: 製品は重金属検査(鉛、カドミウム)に合格しなかったか、食品接触品や子供用装飾品としての移行限度を超えています。

原因: 重金属に汚染された旧式の鉛塩安定剤または低品質の Ca-Zn 安定剤を使用しています。

ソリューション: – 非毒性を確認する第三者認証 (REACH、FDA) を持つサプライヤーから安定剤を調達します。

- 「重金属ゼロ」のCa-Zn配合を優先します。評判の良いメーカーはバッチ固有のテストレポートを提供しています。

- 安定剤の種類を混ぜないでください。鉛に汚染された機器の残留物により、適合バッチが台無しになる可能性があります。

射出成形用PVC安定剤の選択

適切な安定剤の選択は、推測ではなく、製品要件、処理条件、規制要件を整合させる必要があります。自信を持って意思決定を行うために、以下のフレームワークに従ってください。

製品の優先順位を定義する

まず、譲れない条件を明確にしましょう。美観:透明性(装飾パネルなど)が必要ですか、それとも均一な白さ(SPCフローリングなど)が必要ですか?有機スズまたは高純度Ca-Znが最適です。

最終使用環境:製品は紫外線(屋外装飾)にさらされますか?または激しい摩耗(床材)にさらされますか?希土類元素または紫外線耐性を強化したCa-Zn系安定剤の方が適しています。

規制: 対象市場 (EU、米国、アジア) にはさまざまな基準があるため、やり直しを避けるために事前にコンプライアンスを確保します。

安定剤を加工条件に合わせて調整する

射出成形パラメータにより安定剤の性能が決まります: 温度: 高温成形 (≥ 190℃) には、有機スズまたは相乗剤入りの高度な Ca-Zn が必要です。

サイクル時間: サイクルが速い場合は、成形不足を避けるために、可塑化が速い安定剤 (低粘度の Ca-Zn など) が必要です。

装置タイプ: 高せん断二軸スクリューマシンでは、せん断劣化を防ぐために分散性に優れた安定剤が必要です。

互換性とパフォーマンスのテスト

小ロットテストは必ず実施してください。以下の項目を評価するための試験を実施してください。加工安定性:変色、カビの付着、充填の均一性を確認します。

最終特性: 引張強度、耐衝撃性、表面品質 (光沢、ブルーム) をテストします。

長期耐久性: 床材にとって重要な色と強度の保持を確認するために、熱老化テスト (70℃、72 時間) を実行します。

コストと価値のバランス

有機スズは優れた性能を発揮しますが、Ca-Zn系安定剤は不透明製品のコストを30~40%削減します。総所有コスト(TCO)を計算してみましょう。やや高価で高効率なCa-Zn系安定剤は、安価で低性能の代替品よりも(欠陥を減らすことで)廃棄率を低減できる可能性があります。

ビニル床材や装飾射出成形において、PVC安定剤は単なる機能添加剤ではなく、品質、効率、そしてコンプライアンスの推進力となります。安定剤の配合を省略すると、コストのかかる欠陥や規制リスクにつながりますが、適切な配合に投資することで、生産の安定性と製品寿命が向上します。

加工条件との適合性を優先し、規制基準に準拠し、厳格な試験を実施することで、安定剤の選択を競争上の優位性に変えることができます。ほとんどの用途において、最適化された安定剤はCa-Zn複合安定剤最高のバランスを提供しますが、プレミアム製品や特殊な製品の場合は、躊躇せずに有機スズまたは希土類オプションにアップグレードしてください。

覚えておいてください:最高の安定剤は、最も高価なものでも、最も普及しているものでもありません。製品固有のニーズに合わせてカスタマイズされたものです。適切なアプローチをとれば、よくある落とし穴を回避し、競争の激しい市場で際立つ射出成形ビニール床材や装飾製品を提供できます。

投稿日時: 2026年2月3日